人の代わりに建設機械を動かすロボットを設計・開発

私は「コーワテック株式会社」という会社でロボットを設計・開発しています。コーワテックはもともと「特装車」をつくる会社として1966年に創業しました。特装車というのは,いわゆる“働く車”のことで,例えば消防車や警察車両,テレビ局などで使う中継車,災害時などに使う電源車,水難救助車などがあります。私たちの会社ではお客さまからの依頼を受けたら,トラックの荷台部分に何も付いていない状態の車両を購入し,各車両で必要な装置を取り付けて特装車にしています。ほかに「水陸両用バス」の製造・販売もしています。日本にある水陸両用バスは輸入されている物がほとんどなのですが,コーワテックでは,日本で初めて一から製造を手がけました。

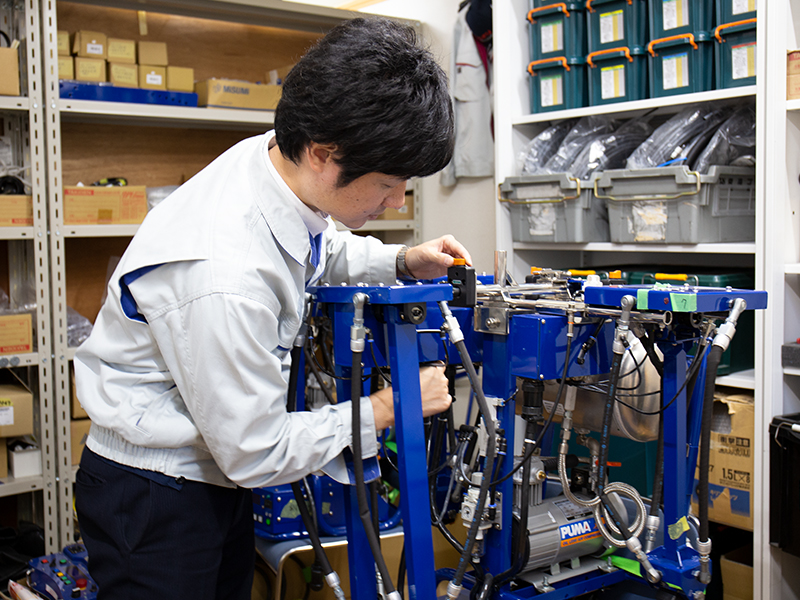

私が携わっているロボット開発プロジェクトは,2013年の秋からスタートしました。最初につくったのは「アクティブロボSAM」という,人の代わりに建設機械の油圧ショベル(ショベルカー)を操作するロボットです。アクティブロボSAMは油圧ショベルの運転席に取り付けることができ,リモコンを使った遠隔操作で動かせます。ロボット本体に「人工筋肉」と呼ばれるゴムチューブが12本付いていて,リモコン操作に合わせ,人に近い動きで油圧ショベルを操縦できるのです。

どのメーカーのどのタイプの油圧ショベルにでも取り付けることができ,設置にかかる時間は30分くらいです。無線機を内蔵しており,リモコンを持つ人は300メートルほど離れた場所からでも操作できます。延長ケーブルやほかの無線機をアクティブロボSAMとリモコンの間に接続すれば,もっと遠くからの操作も可能です。リモコンのレバーは,油圧ショベル本体の操作レバーと同じ配置で付けているので,油圧ショベルを運転したことのある人なら,20~30分の練習で,運転席での操縦と同じように動かせるようになります。

アクティブロボSAMプロジェクトの目的は,現場作業者の安全を守ること

アクティブロボSAM開発のきっかけは,建設機械を使って作業をする現場で事故が多いことでした。コーワテックでは災害時に活躍する特装車もつくり,納品しています。そういう事業をしている中で,車をつくるほかに危険な現場での作業のサポートになるような何かをできないか,という思いが会社としてありました。そこから建設機械を操縦する現場作業者の事故被害を少しでも減らし,安全を確保することを目的とした,アクティブロボSAMのプロジェクトがスタートしました。

これまでにも建設機械を動かせるロボットはあったのですが,限られたメーカー・種類の油圧ショベル専用で,必ず建設機械本体とセットになっていました。本体とセットだと,発注を受けてから納品されるまでに半年くらいの時間がかかり,運ぶのも大変です。そこでロボットを必要としている現場まで,もっと楽に素早く運べて,現場にあるどんな油圧ショベルにでも乗せて使えるロボットを目指しました。

アクティブロボSAMは2015年に商品化し,2020年末現在で,18台が,災害の復旧や林業の作業場などで使われています。災害復旧現場の事例には,2011年の東日本大震災で大きな被害を受けた福島の原子力発電所(以下,原発)などがあります。福島の原発では2018年6月から使われ始め,今は何台ものアクティブロボSAMが,原発内のがれき撤去や,そこで出たゴミを処理する施設の作業などに関わっています。また,林業の場合は,現場が山の斜面で,建設機械が転倒する事故が多いために導入されています。ほかにも,山奥で起きた土砂崩れの復旧作業に使われていたり,細かな粉やチリがたくさん飛んで空気の悪い,製鉄所での使用が検討されていたりもします。

パソコンの前にいるよりも,試作機を動かしながら考える

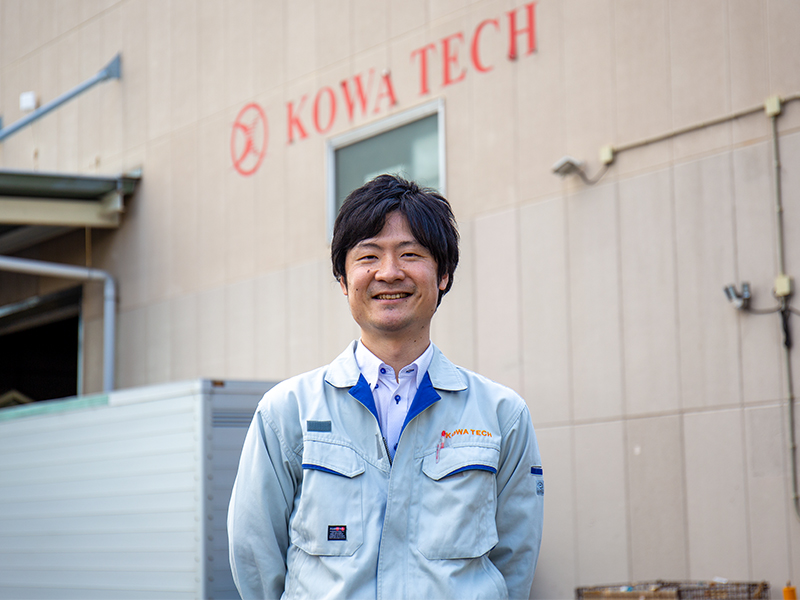

私は2014年にコーワテックに入社し,開発初期からアクティブロボSAMの設計に関わっています。開発チームは5人いて,私はその中で,主に頭脳となるソフト部分を担当しました。アクティブロボSAMは,プロジェクトのスタート時から人工筋肉を使うことが決まっていました。私は大学の研究室でずっと人工筋肉の研究をしていたことと,卒業のタイミングがちょうど合ったことで,ロボット開発担当としてコーワテックで仕事ができることになったのです。

今はアクティブロボSAMを改良して,ダンプトラックの操縦ができるロボットの開発に取り組んでいます。普段は朝8時30分に出勤し,メールを確認した後,お昼まで設計業務をします。昼食を食べ,12時40分から終業時間の17時30分までは引き続き設計業務です。日によってミーティングや来客対応,出張などが入ります。設計をしている間は,事務所のパソコンの前に座っているよりも,事業所内の,試作品が置いてある場所で実際に試作品を動かし,寸法や動きを確認しながら考えていることの方が多いですね。その場である程度,絵を描いて,後ほどデスクで集中して仕上げるようにしています。設計業務以外にも,実際にアクティブロボSAMが使われる現場へ行って,油圧ショベルへの取り付けや点検,オペレーターへの操作説明などをすることもあります。

この仕事をするには,機械工学や電子工学,制御工学,無線やネットワーク通信などの専門知識が必要です。幅広い知識を目的に合わせて組み合わせながら,仕事を進めています。

こだわったのは,オペレーターが納得できる操作感

アクティブロボSAMを開発するうえで苦労したのは,まだ世の中にないロボットをつくるにあたり,実際に操作するオペレーターからどんな形や機能を求められるのかがわからないことでした。私自身,工場などで決まった動きをする産業用ロボットなら「こういうものだ」というイメージがある程度ありましたが,危険な作業現場で指示に合わせて動くロボットというのはほとんど見たことがありませんでした。「つくったはいいけれど,使えなかった」では意味がないので,取り付けや調整の仕方,操作しているときの感覚など,使う人の状況を考えてつくるのですが,とても難しいことでした。

私たちはロボット自体をつくることはできますが,建設機械や現場の作業方法に関する経験がほとんどありません。そこで,建設機械メーカーや建設会社の方たちにご協力いただき,実際の油圧ショベルを調査したり,オペレーターへの聞き取り調査をしたり,現場作業を見学したりしながら,検証を重ねていきました。特にこだわったのは,遠隔でもオペレーターが違和感なく操作できること。そのためには,ロボットのスピーディーな応答性が大事です。時間を計れば,オペレーターの操作からアクティブロボSAMが動くまでにどれくらいの遅延が発生しているかはわかりますが,作業者が直接,操縦するときと比べて違和感やズレがどのくらいあり,どこまでそこに近づければよいのかは,やはり作業者の感覚的なところですので,私には判断がつきません。オペレーターに実際に操作してもらい,意見を聞きながら,装置のレイアウトや部品の変更,制御方式の改良を重ね,最終的に,彼らに納得してもらえる操作感を得られるようになりました。

試作品の初号機から実験と改良を繰り返し,5号機でようやく商品化できました。会社内で考えるだけではなく,関係会社とも協力しながら,実際に使われる現場のことを学びつつ,つくり上げたことは,苦労であったとともに,面白さを感じた経験でもありました。

“現場の声を聞くこと”を大切にしたモノづくり

技術的な面で特に大変だったのは,特徴でもあるゴムチューブの人工筋肉を,製品として使える形にすることでした。ロボットの体を動かすためによく使われるのはモーターです。そのほうが速く細かく動けますし,これまでの技術を応用できて開発もしやすい。でも,建設機械の強い振動の中で動かすと壊れやすくなってしまうため,アクティブロボSAMには使えませんでした。

人工筋肉はモーターを使わず,空気を出し入れすることで伸び縮みする仕組みですが,きめ細かな動きや,素早いレスポンスを実現するのが難しいのです。うまく動かすための空気の量や,指示した位置に動かすためのセッティングなどを調整し,さらにそれをオペレーターが使えるレベルに仕上げるのに四苦八苦しました。

日本はロボット研究が進んでいる国だと思われているかもしれませんが,研究所など,環境のいいところでは動くけれど,現場に持っていくと動かなくなってしまうロボットも,実はたくさんあります。ロボットは人の役に立つことが役目ですので,私は実際の現場で使えること,そのためにそこで働く人の声を聞くことを,モノづくりをするうえで大切にしています。

やりがいを感じるのは,やはり実作業の役に立てたと実感できたときです。例えば福島原発の廃炉(使わなくなった炉を停止させ解体する)作業でアクティブロボSAMを使ったことがあるお客さまから,放射能の多いエリアから離れた場所で操作することができて,被ばく量を抑えられたという話を聞いたり,二次災害の危険性がある土砂崩落現場で,アクティブロボSAMを使って安全に復旧作業をやりきれたと聞いたりしたときは,とてもうれしかったです。

大学で研究もしながら,新しいロボットの開発を進める

今,手がけているダンプトラック用の新しいロボットのプロジェクトは,経済産業省による産業ロボットの開発支援を受けて,建設会社と東北大学と共同で開発を進めています。コーワテックで担当しているのは,ロボットのハード部分,本体や,動きのメカニズムの部分です。油圧ショベルは基本的にレバーでの操縦ですが,今回のダンプトラックは,オペレーターの遠隔操作に合わせてダンプトラックのハンドルを動かしたり,アクセルとブレーキを操作したり,荷台の上げ下げを操縦できたりする必要があります。ロボットの本体はアクティブロボSAMを応用し,ハンドルを動かすための,空気で回るエアモーターや,アクセルとブレーキの操作用には空気を入れると伸び縮みするシリンダーを取り入れるなど,動かす対象に合わせた動力を考えて,つくっています。

また,私は興味のあるロボットの研究もしたくて,会社の仕事をしながら,2018年から東北大学の博士課程に在籍しています。東北大学はダンプトラック用ロボットのソフト部分の開発を担当していることもあって,このロボットについては,会社でハードとなる部分,大学でソフトの部分と,両方に関わっています。

まずは興味のあることに,とことん取り組んでみよう

子どものころは短距離走に夢中になり,中学・高校では陸上部でかなり本格的に取り組んでいました。幅広くいろんなことをするよりも一つのことに集中するタイプで,興味のあるものにはこだわる一面がありました。

ロボットの研究者には,子どものころからロボット好きな人が多いように思いますが,私はそうではありませんでした。どちらかというと興味があったのは,人間の筋肉の動き方や制御の方法です。ただ,トヨタ自動車のある愛知県出身ということもあってモノづくりになじみがあり,大学は工学部を選びました。それで,人の動きの仕組みを再現することもできる,ロボット研究の分野に進んだのです。

高校まではロボットを仕事にするなんて,考えてもみませんでした。当時,ロボットをつくる会社があって,そこで働くこともできる,という発想はありませんでしたから。けれども,東日本大震災を経て,世の中が「現場で使えるロボット」を求める流れになり,今では「ロボット」「AI」「IoT(モノのインターネット)」が当たり前になっています。私自身は興味のあることへの研究に取り組んでいただけなのですが,世の中の流れが変わってきたこともあり,かつては想像もしていなかった,この仕事と出会いました。

みなさんにお伝えしたいのは,今見えている世界はごくわずかで,大人になると見えてくるものもたくさんあるということです。もし将来なりたいものや夢をすぐに見つけられなかったとしても,まずは興味があることに,とことん取り組んでください。いつかやりたいことが見つかったときに,その経験が役立つときが,きっと来ますから。